元器件(jiàn)翹曲變形對裝配良率的影(yǐng)響至爲關鍵

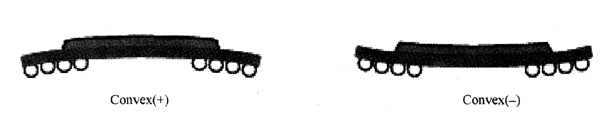

元器件(jiàn)翹曲變形導緻在裝配之後焊點開路(lù),其翹曲變形既有來(lái)自(zì)元件(jiàn)在封裝過程中的變形,也有因爲回流 焊接過程中的高溫引起的熱(rè)變形。由于堆疊裝配的元件(jiàn)很薄,底部元件(jiàn)甚至薄到0.3 mm,在封裝過程中極易 産生(shēng)變形。如(rú)圖1所示。

圖1 元件(jiàn)翹曲變形示意圖

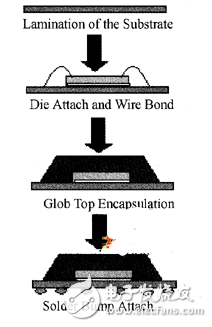

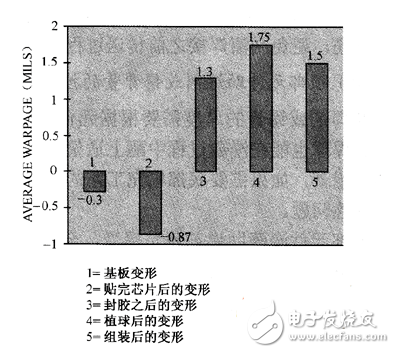

元件(jiàn)封裝過程中産生(shēng)變形最大(dà)是在進行模塑(封膠)之後,我們發現随着元件(jiàn)尺寸的增加,其變形量也會 增大(dà)。堆疊的兩個元件(jiàn),底部元件(jiàn)變形量會相(xiàng)對大(dà)一些。來(lái)自(zì)不同供應商的元器件(jiàn)其變形量也會不一樣。如(rú) 圖2和圖3所示。

之所以會産生(shēng)翹曲變形是因爲元器件(jiàn)中各種材料的彈性模量和熱(rè)膨脹系數各不一樣,如(rú)果所選用材料以上 特性差異越大(dà),再加上物理尺寸的影(yǐng)響(長寬厚),其變形就(jiù)越明顯。要保證較高的裝配良率,對堆疊元件(jiàn) 的平整度要求很重要,要選擇質量好的供應商。

底部元件(jiàn)球間距是0.5 mm或0.4 mm的CSP,對于錫膏印刷是一個挑戰,需要優化CB焊盤的設計(jì),印刷鋼網的開孔設計(jì)也需要仔細考慮。錫膏的選擇也成爲關鍵,往往會

圖2 元器件(jiàn)封裝/組裝過程示意圖圖3 元器件(jiàn)封裝/組裝過程翹曲變形分(fēn)析示意圖

有錫膏過量或不足的現象。對于精細間距的晶圓級CSP的錫膏印刷,應用合适的PCB及鋼網設計(jì)加以良好的印 刷工(gōng)藝控制,可(kě)以獲得(de)批量生(shēng)産條件(jiàn)下高的裝配良率。0.4 mm CSP的印刷可(kě)以選用type3,或type4,但(dàn) type4有時可(kě)能會出現連錫現象。市場上現在有type3和type4混合的一種錫膏,印刷效果不錯。印刷工(gōng)藝控 制注意以下幾個方面:

·當印刷微間距的PCB時,要放(fàng)慢(màn)印刷速度;

·選擇最接近PCB闆的刮刀,兩邊離(lí)PCB邊緣有O.5″;

·錫膏在鋼網上要形成良好的“滾動”,而不是“滑動”;

·錫膏滾動柱表面要相(xiàng)對光(guāng)滑均勻,外形要中心對稱:

·刮刀刮過後孔要被完全填充;

·刮刀刮過後鋼網要很幹淨,沒有錫膏留在後面;

·脫模後孔壁要沒有錫膏或非常少的錫膏留在其上;

·脫模的速度極爲關鍵,一般來(lái)說(shuō)需要較低的脫模速度,如(rú)0.25~0.5 mm/s,但(dàn)也有些錫膏要求快(kuài)速脫模 ,需要仔細閱讀(dú)技術(shù)說(shuō)明:

·印刷時對基闆平整的支撐一般都(dōu)要求全闆支撐,避免印錫不均勻的現象。

影(yǐng)響印刷品質的另一重要因素是印刷鋼網的設計(jì)和制造:合适的寬深(厚)比或開孔面積比,孔壁是否光(guāng) 滑整齊。對于0.4 mm CSP,印刷鋼網推薦采用如(rú)下設計(jì):

·鋼網厚度5 mil,則方形孔爲lO mil×10 mil,圓形孔的直徑爲11 mil;

·鋼網厚度若爲4 mil,則方形孔爲9 mil×9 mil,圓形孔的直徑爲10 mil。

底層元件(jiàn)以整闆基準點來(lái)矯正沒有問(wèn)題,上層元件(jiàn)是以整闆基準點還(hái)是以其底層元件(jiàn)背面上的局部基準點 來(lái)矯正就(jiù)需要斟酌了。如(rú)果同樣選擇整闆基準點,會很方便,不需要任何變更,産出率也會高,但(dàn)貼裝精度 成了争論的焦點。事(shì)實上,貼裝的精度會受到影(yǐng)響。而選擇其底層元件(jiàn)背面上的局部基準點,貼片周期會長 産出率受到影(yǐng)響,對處理基準點的相(xiàng)機提出了挑戰(焦距的問(wèn)題)。但(dàn)是貼片的精度會得(de)以保證。這時貼裝 壓力的控制也變得(de)非常重要,過高的壓力會将底層元件(jiàn)的錫膏壓塌;造成短(duǎn)路(lù)和錫珠,高壓力貼裝多層元件(jiàn) 也會因壓力不平衡導緻器件(jiàn)倒塌。所以貼裝及浸蘸過程中需要較低的貼裝壓力。

多層堆疊貼裝後,在傳送過程中,要求傳輸軌道運轉更加平穩,機器設備之間軌道接口要順暢,避免回流 焊接之前傳送過程中的振動沖擊。

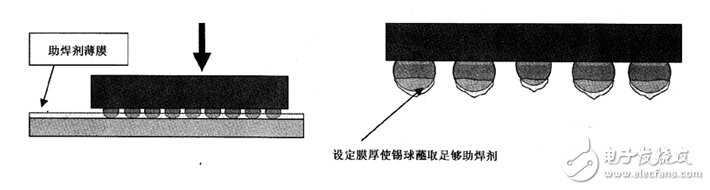

助焊劑或錫膏的厚度需要根據元件(jiàn)焊球尺寸來(lái)确定,保證适當且穩定均勻的厚度,使最小的焊球也能在浸 蘸過程中蘸上适量的助焊劑或錫膏。需要考慮優先選擇低殘留免清洗助焊劑或錫膏,如(rú)果需要底部填充工(gōng)藝 的話,必須考慮助焊劑/錫膏與阻焊膜及底部填充材料的兼容性問(wèn)題。

頂部元件(jiàn)浸蘸助焊劑還(hái)是錫膏,會有不同的考慮。錫膏裝配的優點是:①可(kě)以一定程度地補償元件(jiàn)及基闆 的翹曲變形;②無須額外工(gōng)藝,可(kě)以與現有工(gōng)藝很好兼容;③焊接後器件(jiàn)離(lí)闆高度稍高,有利于可(kě)靠性。但(dàn) 也有其缺點:①會放(fàng)大(dà)焊球本來(lái)存在的大(dà)小的差異;②可(kě)供選擇的這類錫膏有限,價格也貴。

浸蘸用的錫膏不同于普通印刷錫膏,其黏度爲⒛Pa·s左右,比普通的錫膏低,金屬顆粒直徑在5~25 gm 左右,比普通錫膏金屬顆粒細,助焊劑百分(fēn)含量約20%。所以其比普通印刷錫膏稀很多,流動性非常好,适 合浸蘸工(gōng)藝。

粘性助焊膏裝配的優點是:①不會放(fàng)大(dà)焊球本來(lái)存在的大(dà)小差異;②工(gōng)藝好控制,材料選擇也方便。

其缺點是:①對一點程度的翹曲變形無補償作(zuò)用;②需要增加工(gōng)藝。

圖4 助焊劑或錫膏量的控制

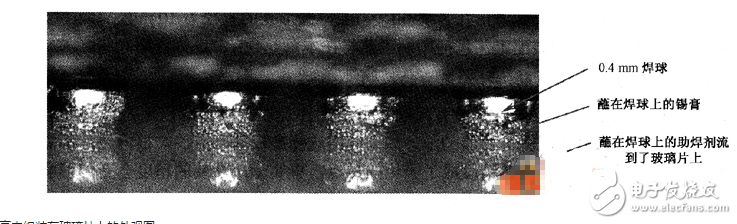

頂部元件(jiàn)CSP的助焊劑浸蘸工(gōng)藝與我們在之前介紹過的倒裝晶片的助焊劑浸蘸工(gōng)藝相(xiàng)似,控制重點和方法也 類似。所不同的是,CSP需要浸蘸更多的助焊劑,要求助焊劑膜更厚。對于0.4mm高度的焊球,實際膜厚需要 0.2 mm左右,也就(jiù)是相(xiàng)當于焊球高度的一半,實際的膜厚依賴于材料的選擇。圖5爲頂部元件(jiàn)浸蘸在0.2 mm 厚的錫膏中,組裝在玻璃片上看(kàn)到的情形。

圖5 頂部元件(jiàn)浸蘸在0.2 mm厚的錫膏中組裝在玻璃片上的外觀圖

首先我們面臨的是對于無鉛回流焊接工(gōng)藝選擇焊接環境的問(wèn)題。在空氣中焊接,特别是對于無鉛工(gōng)藝, 增加了金屬的氧化,潤濕不好,焊球不能完整的塌陷。在低氧氣濃度((50 ppm)氮氣中焊接降低了金屬氧 化,潤濕效果好,能夠形成完整的塌陷,而且表現出良好的自(zì)對中性。但(dàn)0201/0402這類元件(jiàn)會出現立碑現 象,另外,焊接成本也會增加25%~50%。

由于無鉛焊接的溫度較高,較薄的元件(jiàn)和基闆(厚度可(kě)達0.3 mm)在回流焊接過程中很容易熱(rè)變形,需要 細緻的優化回流焊接溫度曲線。同時,監控頂層元件(jiàn)表面與底層元件(jiàn)内部溫度非常重要,既要考慮頂層元件(jiàn) 表面溫度不要過高,又要保證底層元件(jiàn)焊球和錫膏充分(fēn)熔化形成良好的焊點(有時底層元件(jiàn)焊球可(kě)能是高鉛 材料,此時焊球可(kě)能不熔或部分(fēn)熔融,錫膏則熔化冷(lěng)卻形成焊點)。對于多層堆疊裝配,升溫速度建議(yì)控制 在1,5OC/s以内,防止熱(rè)沖擊及爐内移位或其他(tā)焊接缺陷。在保證焊接品質的前提下,讓回流溫度盡量的低 ,最大(dà)程度的降低熱(rè)變形的可(kě)能。

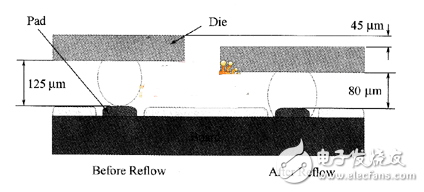

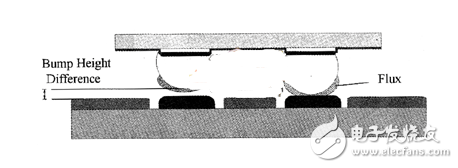

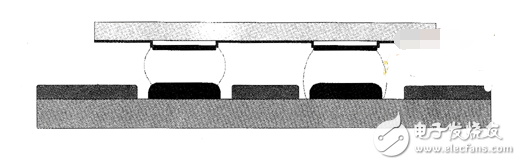

C4元件(jiàn)在焊接過程中高度會有一定程度的降低,如(rú)圖6所示,這可(kě)以補償焊球高度的不一緻性,但(dàn)是基闆 焊盤要設計(jì)适當的公差,将焊接過程中的變形及不共面性一并考慮。圖7和圖8是元件(jiàn)在回流焊前和回流焊高 度示意圖。

圖6 元件(jiàn)回流後高度降低

圖7 回流焊接之前

圖8 回流焊接之後

堆疊兩層應用X-Ray來(lái)檢查應該沒有什麽問(wèn)題,隻要在産品上設計(jì)适當的參照(zhào),可(kě)以輕易檢查出元件(jiàn)是否 有偏移等。但(dàn)對于多層堆疊,要清楚的檢查各層焊點情況實非易事(shì),這時需要X-Ray檢查儀具有分(fēn)層檢查的功能。

http://m.elecfans.com/article/290668.html